RFID讀寫器+WMS系統集成實戰:某電商倉庫存準確率99.5%的3個關鍵配置

某華南3C電商倉庫曾深陷庫存之痛:SKU超15萬,大促季日均出庫12萬件,但人工掃碼錯漏率達1.8%,導致每月售后索賠超200萬元。引入 RFID讀寫器 與 WMS系統 深度集成后,庫存準確率飆升至99.5%,人力成本直降60%。本文將拆解其核心配置邏輯,供同業復現成功。

配置一:硬件層——讀寫器選型與部署的“黃金三角”

痛點根源

傳統掃碼槍效率低(120件/小時/人),高貨架盲區導致漏掃;UHF信號受金屬包裝干擾。

解決方案

讀寫器精準選型

固定式通道門:采用 Impinj R420讀寫器 + Laird S8658圓極化天線(功率30dBm),支持200標簽/秒批量讀取;

手持終端:配備 Zebra MC3330xr RFID槍,IP67防護/8小時續航,專攻高位貨架補掃。

抗干擾部署

通道門天線 45°交叉對射(距地1.2m),消除金屬貨架反射盲區;

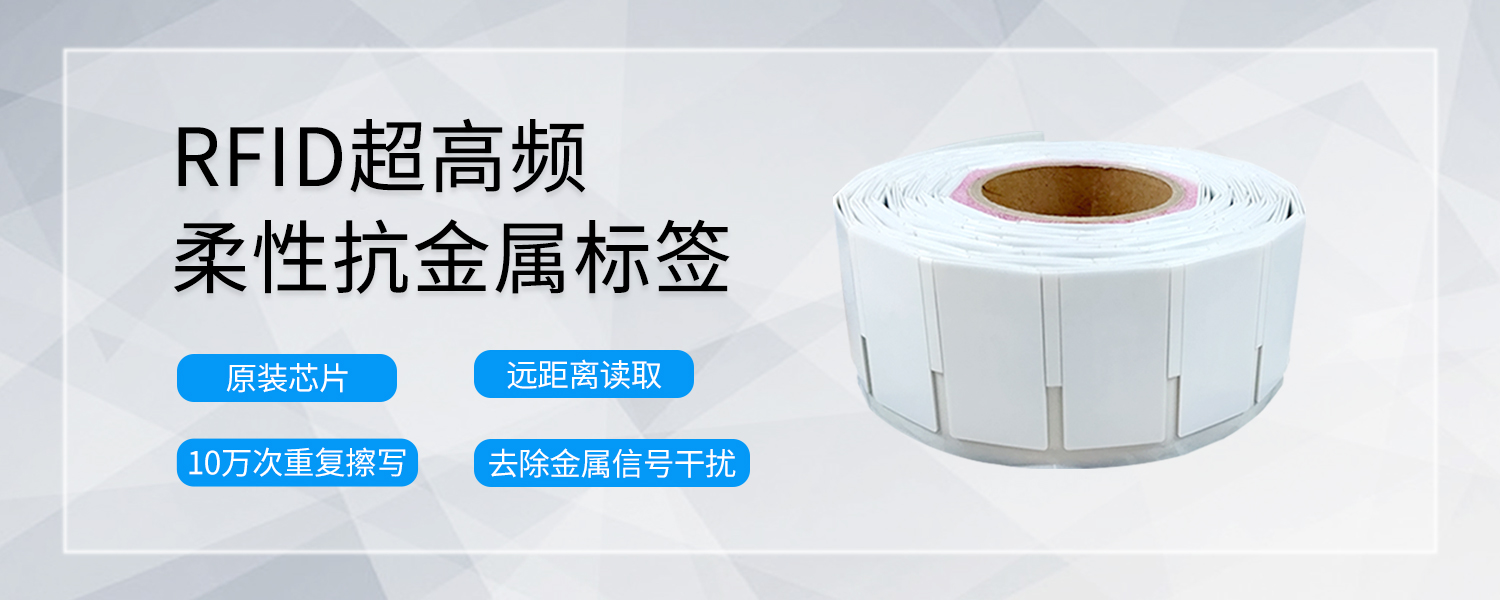

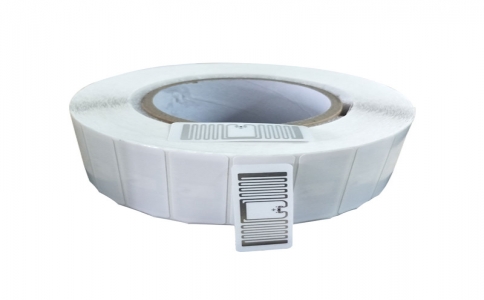

標簽強制使用 “抗金屬+防轉移”雙涂層,粘貼于包裝箱右上角統一位。

實時信號診斷

RFID讀寫器內置 RSSI強度監測模塊,波動>5dB時自動告警至WMS后臺。

效果驗證

硬件部署后,出入庫批量識別速度達2000件/分鐘,原始數據準確率從82%提升至96%。

配置二:系統層——WMS與讀寫器的“神經連接”

痛點根源

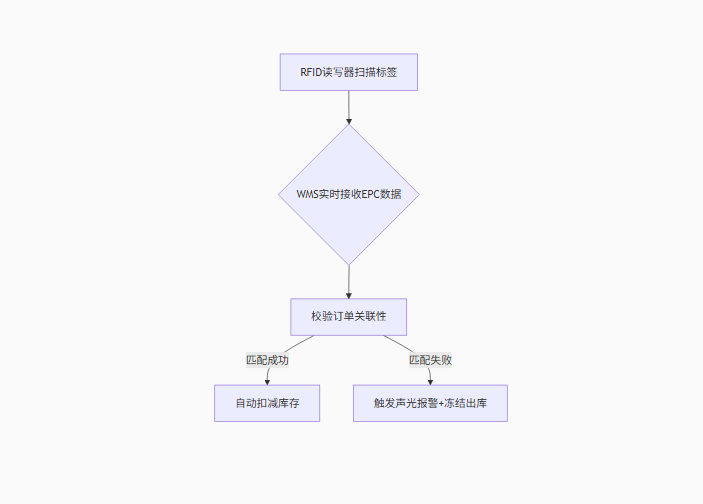

RFID讀寫器與WMS獨立運行:掃描數據需人工導入,延時導致庫存虛增;異常貨品無實時攔截機制。RFID讀寫器通過 RS232轉TCP/IP 接入WMS服務器,傳輸延遲<50ms;數據格式采用 ISO/IEC 18000-6C標準,WMS端配置EPC編碼過濾規則。

業務規則引擎

WMS設置 “三重校驗” 規則:

出庫單與標簽數量偏差>3% → 自動攔截;

貨品品類與訂單不符 → 凍結AGV調度;

高頻次異常標簽 → 觸發質檢指令。

動態功率調度

WMS根據庫區擁堵指數,遠程調節讀寫器功率(閑時28dBm/忙時31dBm)。

效果驗證

系統聯動使庫存賬實差異率從1.8%降至0.3%,退貨率下降45%。

配置三:運營層——數據閉環的“最后一公里”

痛點根源

偶發漏讀(標簽油污/堆疊遮擋)導致WMS數據漂移;人員操作不規范引發系統失效。

實戰閉環策略

PDA冗余補掃機制

通道門漏讀時,WMS自動推送 “待補掃清單” 至叉車員手持終端;

補掃數據實時回傳,修正庫存流水(2023年累計補掃12萬次,糾錯率100%)。

AI學習預警

WMS基于歷史數據生成 “漏讀熱力圖” ,對高頻盲區(如液壓貨架底層)自動標記;

預警區貨品分配 雙標簽 ,盤點時強制雙讀驗證。

人員操作熔斷

未掃碼強制出庫 → WMS鎖定賬戶并推送告警至管理層;

月度漏掃率>0.5% → 觸發設備校準工單。

效果驗證

人工干預需求減少80%,2024年Q1庫存準確率穩定在99.5%。

關鍵經驗:勿踩這三個“巨坑”

讀寫器功率≠越高越好

超過33dBm將燒毀標簽(該倉曾因誤設35dBm單日損毀標簽200枚),且違反無線電法規。

WMS規則非“一勞永逸”

需按月分析異常數據,迭代校驗閾值(如偏差閾值從5%收緊至3%)。

標簽粘貼決定生死

金屬包裝箱未用抗金屬標簽 → 讀取率直接歸零(血淚教訓!)。

從數據準確到供應鏈蛻變

該倉通過RFID讀寫器精準感知 → WMS智能決策 → 運營閉環糾偏 的三層配置,不僅達成99.5%庫存準確率,更實現:人力成本縮減60%(減員22人,年省薪資198萬);出庫時效從4小時壓縮至1.2小時;大促季客戶投訴率下降91%。RFID讀寫器是“感官”,WMS系統是“大腦”——唯有神經級耦合,才能讓智能倉儲真正覺醒。

廣東省東莞市中堂鎮潢涌工業橫路2號7棟8層

廣東省東莞市中堂鎮潢涌工業橫路2號7棟8層  400-807-2289

400-807-2289  daysr@qyswf.com

daysr@qyswf.com  7*24小時服務

7*24小時服務